Оборудование для вымешивания и формования халвы

В отличие от обычной карамельной массы, применяемой для выработки различных сортов карамели, халвичная карамельная масса содержит до 40 % редуцирующих веществ, благодаря большему содержанию в ней патоки. Вследствие этого карамельная масса получается вязкой, пластичной и не кристаллизуется при сбивании и вымешивании.

Для получения халвы с волокнистой структурой необходимо, чтобы карамельная масса, используемая для замеса, обладала высокой вязкостью, пластичностью и пористостью. Карамельная масса с такими свойствами получается путем сбивания ее с экстрактом мыльного или солодкового корня.

Во время сбивания прозрачная светло-желтая карамельная масса превращается в белую пышную массу, насыщенную пузырьками воздуха.

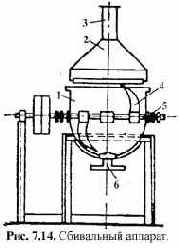

Аппарат для сбивания карамельной массы с экстрактом мыльного или солодкового корня изображен на рис. 7.14. Он состоит из станины, двустенного котла 1 с паровым обогревом, электродвигателя с редуктором,

Частота вращения вала мешалки 100—120 мин-1, продолжительность сбивания 15—20 мин, температура карамельной массы при этом 105—110 °С. Снижение температуры приводит к увеличению вязкости карамельной массы, а следовательно, к ухудшению пенообразования. При недостаточном сбивании масса получается грубоволокнистой, а при длительном - имеет короткие рвущиеся нити. Недостаточное введение экстракта мыльного корня приводит к тому, что масса также получается недостаточно пышной, при излишнем количестве приобретает горький вкус.

Сбитая масса выгружается из варочного котла и поступает на вымешивание.

В последнее время для сбивания карамельной массы стали применять сферический начиночный вакуум-аппарат периодического действия с мешалкой и обогреваемым выпускным патрубком.

Оборудование для вымешивания халвы. При вымешивании необходимо обеспечить равномерное распределение белковой и карамельной масс и получить однородную слоисто-волокнистую структуру. Это достигается путем вытягивания карамельной массы с образованием волокон, между которыми размещается белковая масса. Карамельная масса получает при вымешивании сильно развитую поверхность, на которой распределяется белковая масса, удерживаемая в халве преимущественно благодаря наличию твердого каркаса из волокон карамельной массы. Кроме того, белковая масса связана с карамельной массой силами поверхностного натяжения.

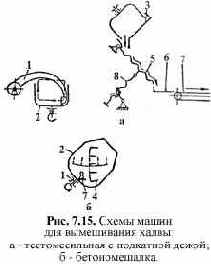

Халву вымешивают на модернизированных тестомесильных машинах или в бетономешалках.

Вымешивание халвы в тестомесильной машине с дежой (рис. 7.15,а) происходит в два приема. Сначала карамельная и белковая масса загружается во вращающуюся дежу 2, куда входит месильный орган 1, совершающий сложное движение, перемещаясь относительно стенок и дна дежи с зазором 3—5 мм. Длительность замеса 1—1,5 мин, температура массы в конце замеса 75 °С. После этого дежа с халвичной массой подается к дежеподъемнику, с помощью которого масса выгружается в бункер 3 тянульного механизма, имеющего рифленую поверхность 5. Угол наклона этой поверхности можно менять винтом 4, что позволяет регулировать толщину слоя халвичной массы и растягивающее усилие. В процессе движения по волнистой поверхности халвичная масса растягивается, в результате чего вытягиваются нити карамельной массы.

Вымешанная халва поступает на приемный стол 6 и по конвейеру 7 направляется на формование.

Смесительный барабан 2 модернизированной бетономешалки (рис. 7.15,б) вращается по направлению стрелки на валу 1. Внутри барабана 2, куда загружается карамельная и белковая масса, укреплены лопасти 4 с пальцами. Халва вымешивается лопастями при вращении барабана. Вымешанную массу выливают из бетономешалки, вручную, поворачивая барабан вокруг опоры 3.

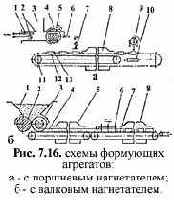

Оборудование для формования халвы. Халву формуют двумя способами — делением массы или прокаткой и резкой.

Отделение от общей массы определенной порции достигается на машине с поршневым нагнетателем

Линия, формующая брикеты прокаткой, разработана проф. О.Г. Луниным и доц. М.Е. Калачевым. Линия (рис. 7.16,б) состоит из прокатных валков, охлаждающего шкафа и резательной машины. Из воронки 1 халва поступает в зазор между вращающимися валками 2 и 3. Валок 3 снабжен дисковыми ножами, благодаря которым халва из зазора выдавливается на конвейер в виде жгута 4 прямоугольного сечения. После охлаждающего шкафа 5 жгуты халвы поступают на пластинчатый конвейер 7 резательной машины. Дисковые ножи 6 совершают сложное движение: перемещаясь вместе с пластинчатым конвейером, они одновременно режут жгуты на брикеты, двигаясь перпендикулярно оси жгутов.

Затем брикеты халвы окончательно охлаждают в камере 8 и завертывают в пачки массой 200 г.Кроме того, халву фасуют в жестяные коробки, фанерные дощатые ящики, а также в короба из гофрированного картона вместимостью до 10 кг. Ящики и короба внутри застилают пергаментом. Халву фасуют при температуре 55—60 °С.

Контрольные вопросы

1. Из каких основных стадий состоит производство тахинной халвы «мокрым» и «сухим» способами?

2. Из каких основных стадий состоит производство подсолнечной халвы «мокрым» и «сухим» способами?

3. Как устроена и работает промывочная машина?

4. Как устроена и работает центрифуга типа ТВ-600?

5. На каком оборудовании сбивается карамельная масса с отваром мыльного корня?

6. Какое оборудование используется для вымешивания халвы?

7. Какие существуют способы формования изделий из халвичной массы?