Оборудование для производства пастилы и зефира

Пастильные и зефирные массы получают во взбивальных машинах периодического действия и на непрерывнодействующих агрегатах. Пастилу формуют на машинах для разливки пастильной массы, полученные пласты режут на заготовки изделий на пастилорезательных машинах, после чего пастилу сушат в специальных сушилках.

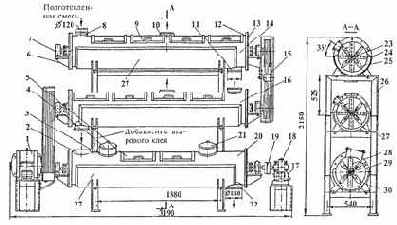

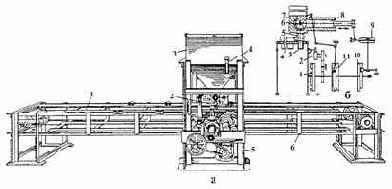

Рис. 6.7. Трехкамерный взбивальный агрегат К-18 непрерывного действия для пастилы и зефира

Для формования зефира применяют зефироотсадочные машины.

Трехкамерный взбивальный агрегат К-18 непрерывного действия. Предназначен для непрерывного приготовления пастильной и зефирной массы путем: взбивания смеси яблочного пюре с сахаром и яичным белком; перемешивания взбитой смеси с сахаро-паточно-агаровым сиропом, красителем, кислотой и эссенцией.

Агрегат (рис. 6.7) состоит из двух взбивальных машин 14 и 16 и одного смесителя 20, смонтированных на сварной станине 26.

Верхняя взбивальная машина 14 представляет собой горизонтально расположенный цилиндрический корпус из нержавеющей стали, в нижней части которого расположена водяная рубашка 27, необходимая для темперирования смеси яблочного пюре с сахаром. К корпусу приварены стальные фланцы 12, к которым на болтах крепятся торцевые крышки 13 с двумя кронштейнами 6, служащими для установки на них подшипников 7 вала 23 с лопастями 25.

Лопасти 25 предназначены для взбивания массы и перемещения ее вдоль корпуса. На валу расположено шесть крестовин 24, состоящих из втулок, к которым приварены лопасти под углом 15° к образующей цилиндра. В каждой лопасти имеется по три отверстия, сквозь которые пропущены продольные прутки для взбивания смеси, закрепленные на крайних крестовинах.

Все части крестовин и лопастей изготовлены из нержавеющей стали. Вал выполнен из стали 45 и в местах соприкосновения с массой закрывается чехлами, изготовленными из нержавеющих труб.

На корпусе имеются патрубок 8 для приема смеси пюре и сахара, патрубок И для спуска массы из первой взбивальной машины во вторую и патрубок 10 для присоединения к вытяжному вентилятору, который удаляет оксид серы (IV), выделяющийся из яблочного пюре во время взбивания.

Для очистки машины в корпусе предусмотрены четыре крышки 9, которые в процессе работы закрыты.

Конструкция нижней взбивальной машины 16 аналогичная. Разница только в том, что масса движется в противоположном направлении и, следовательно, лопасти крестовин и лопасти для перемещения массы повернуты в обратную сторону. Кроме того, входной и выходной патрубки имеют одинаковый диаметр.

Смеситель 20 по конструкции аналогичен взбивальным машинам.

На валу 29 закреплены Т-образные лопасти 30, которые расположены так, что занимают одну треть вала, а на остальной части размещены четыре пары лопастей 28, сквозь которые пропущены две планки из нержавеющей стали для очистки стенок корпуса от массы. Т-образные лопасти могут быть повернуты в пределах 15° к продольной оси вала. Две пары средних лопастей расположены под углом 15° к оси вала, а крайних — под углом 45° в сторону вращения, что обеспечивает лучшую очистку торцевых стенок от массы.

Корпус смесителя имеет входной 2 и выходной 22 патрубки; два смотровых люка 4 и 21 с откидными крышками, которые расположены под углом 15° к вертикальной плоскости, проходящей через осевую линию цилиндра; патрубок 3 для подачи агарового клея, патрубок для подачи красителя и эссенции и две крышки 5.

Привод взбивальных машин состоит из электродвигателя 1 и двух ременных передач. Электродвигатель через ременную передачу сообщает вращение лопастному валу нижней взбивальной машины, с другого конца которого через ременную передачу с передаточным отношением 1:1 вращение передается лопастному валу верхней машины. Для натяжения ремней предусмотрен натяжной ролик 15.

Привод смесителя состоит из электродвигателя 17, червячного редуктора 18 с передаточным отношением 1:16. Вал червячного колеса редуктора при помощи эластичной муфты 19 соединен с лопастным валом взбивальной машины.

Сахаро-яблочная смесь и агаровый клей дозируются плунжерными сиропными насосами, которые применяются в карамельном производстве. Только вместо клапанов в них используются поворотные крановые золотники.

Дозатор яичного белка представляет собой бачок постоянного уровня с поплавковым клапаном на входной линии и пробковым выпускным клапаном в днище.

Дозирующие устройства непрерывно подают яблочное пюре, сахар-песок и яичный белок через загрузочную воронку в верхнюю взбивальную машину. При непрерывном перемешивании в массе яблочного пюре и белка сахар полностью растворяется. Полученная однородная масса по мере взбивания постепенно густеет, насыщается воздухом и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины. Затем масса через разгрузочную воронку поступает в нижнюю взбивальную машину.

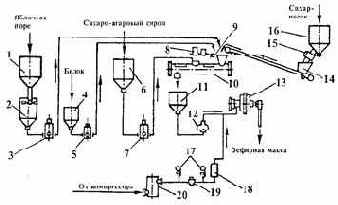

Рис. 6.8. Схема агрегата ШЗД для взбивания зефирной массы под давлением

Из второй машины масса попадает в смеситель, куда плунжерным насосом непрерывно подается сироп, а через специальные мерники — красители и эссенция. Лопасти вращающегося вала тщательно перемешивают массу, перемещая ее к выходному отверстию. Готовая пастильная масса влажностью около 40% при температуре 38—42 °С через разгрузочную воронку поступает для разливки в лотки.

Агрегат ШЗД для непрерывного приготовления зефирной массы под давлением. Рецептурную смесь для взбивания готовят в смесителе 10 (рис. 6.8), в который непрерывно подают все компоненты смеси - яблочное пюре из сборника 1 через бачок постоянного уровня 2 с плунжерным насосом 3, яичный белок насосом 5 из бачка 4 и уваренный сахаро-паточно-агаровый сироп из сборника 6 плунжерным насосом 7. Сахар-песок поступает в воронку смесителя из сборника 16 через магнитный уловитель 15 и дозирующее устройство 14. Для дозирования кислоты и красителя с эссенцией установлены бачки 8 и 9. Рецептурный смеситель снабжен водяной рубашкой для темперирования смеси.

Готовая рецептурная смесь поступает из смесителя 10 в приемный бачок 11 (с подогревом), из которого шестеренным насосом 12 непрерывно подается в роторный центробежный смеситель-эмульсатор 13, при этом в смесь под давлением вводится воздух, поступающий из ресивера 20.

Для регулирования давления воздуха установлен воздушный редуктор 19 с манометрами 17.

Количество поступающего воздуха измеряется ротаметром 18.

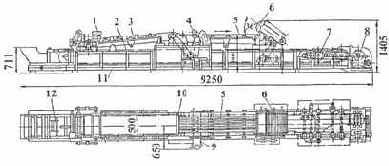

Рис. 6.9. Шестиручьевая машина для резки пастилы

Установка для взбивания состоит из разъемной взбивальной камеры и привода с вариатором. Внутри взбивальной камеры помещено два статора, один из которых неподвижно скреплен с корпусом, а второй — с крышкой камеры. На внутренней стороне каждого статора имеются зубья, расположенные шестнадцатью концентрическими рядами. Между зубьями статоров проходят зубья ротора; размеры зубьев выбраны так, что образуется кольцевой канал извилистой формы шириной 1 мм. Рецептурная смесь вместе с воздухом, поступающим от компрессора, и под давлением 0,4-0,6 мПа подается внутрь камеры. Ротор изготовлен из бронзы и имеет диаметр 384 мм. Внутренняя поверхность взбивальной камеры выполнена из нержавеющей стали, а статоры из бронзы. Взбивальная камера снабжена рубашкой для водяного охлаждения.

Шестиручьевая пастилорезательная машина. Предназначена для резки пластов пастильной массы на заготовки пастилы размером 73x21x20 мм. Основные узлы машины (рис. 6 9): ленточный конвейер 3 для приемки пастильного пласта, насос, вибрирующее сито 1 для посыпки конвейера сахарной пудрой, механизм 4 для резки пласта на продольные полосы, шестиленточный конвейер 5 для подачи полос к механизму поперечной резки 6, конвейер 2 с рычажным механизмом 12 для подачи решет на цепь и механизмом обгона 7, привод 8, шнек 9 для возврата обрезков боковых сторон пласта при продольной резке. Все механизмы смонтированы на станине 11.

Механизм продольной резки состоит из вала, на котором укреплено семь дисковых ножей диаметром 100 мм. Диски установлены на расстоянии 73 мм один от другого, так что ширина нарезанных полос также равна 73 мм. Режущие кромки дисков проходят между лентами шестиленточного конвейера 5 и прижимаются к резиновым дискам, закрепленным на валике, установленном под лентами. Окружная скорость ножей равна скорости движения пласта. Каждый режущий диск снабжен двусторонним пружинным скребком, очищающим его поверхность от налипшей пастильной массы.

При переходе с конвейера 2 на шестиручьевой конвейер 5 пласт поддерживается снизу свободно вращающимся валиком 10.

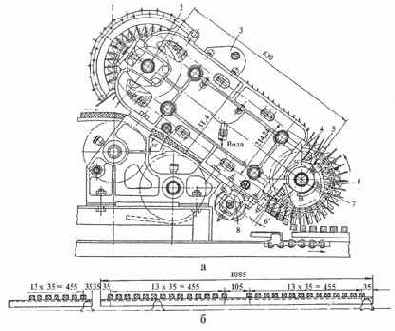

Рис. 6.10. Механизм поперечной резки пастилы:

а — общий вид, б — расположение брусков пастилы на решете

По мере приближения к механизму поперечной резки 6 ленты ручьевого конвейера расходятся в горизонтальной плоскости, отодвигая полосы пастильной массы друг от друга.

Механизм (рис. 6.10) поперечной резки пастилы состоит из цепного конвейера 4; приводного вала 7, на котором посажены ведущие звездочки и барабан 6; натяжного вала 2 с ведомыми звездочками; подпружиненного ролика и защитного ограждения 1. Шаг цепей равен ширине бруска пастилы (21 мм). Звенья обеих цепей связаны попарно поперечными ножами, плоскость которых расположена к оси звена цепи под углом 84°. Центральная ось конвейера наклонена к горизонту под углом 30°, а угол между поверхностью шестиленточного конвейера и нижней ветвью цепного конвейера с ножами составляет 6°. Скорости этих конвейеров равны.

Ножи при движении цепи постепенно врезаются в полосы пастилы перпендикулярно их поверхности, но разрезают их не полностью во избежание повреждения конвейерных лент. Окончательно полосы разрезаются на прижимном барабане 8, обтянутом слоем пищевой резины. Разрезанные бруски пастилы, зажатые соседними ножами, переносятся ими к месту укладки на лоток.

Укладка происходит следующим образом: при набегании цепи на ведущие звездочки угол между соседними ножами увеличивается и концы ножей расходятся, что облегчает удаление нарезанных брусков пастилы из межножевого пространства. Окончательное выталкивание брусков на решета производится принудительно выталкивающим приспособлением в виде барабана, прикрепленного к ведущим звездочкам ножевого конвейера. Внутри барабана расположены тридцать два продольных радиально расположенных паза, в каждом из которых находится пуансон, представляющий собой стальную штангу с шестью выступами. К ним крепятся выталкиватели. Концы пуансонов выходят из барабана наружу и цапфами входят в пазы кулачков 5, которые прикреплены с обеих сторон к подшипникам вала ведущих звездочек.

При вращении ведущих звездочек вращается и барабан, а следовательно, и пуансоны, хвостовики которых своими концами перемещаются в пазах неподвижных кулачков. Пуансоны при этом совершают сложное движение — вращательное и радиальное. Благодаря радиальному перемещению пуансоны своими выталкивателями плавно нажимают на бруски пастилы в тот момент, когда ножи расходятся, и бруски выпадают на решета.

Для удобства мойки ножей предусмотрено моечное устройство 3, которое состоит из кожуха, барботера и отводящего шланга. Горячая вода подается в барботер, откуда через отверстия стекает на ножи, смывая с них прилипшую пастильную массу, собирается в ванночке и затем по шлангу отводится в канализацию.

Решета подаются к месту загрузки цепным конвейером 2 с шагом цепи 35 мм. На рис. 6.10,6 показана схема укладки брусков пастилы по длине решет. Когда заканчивается укладка брусков на первое решето, механизм обгона сообщает конвейеру ускоренное движение и следущий ряд брусков укладывается на передний край следующего решета, не попадая в зазор между решетами.

Машина снабжена трехступенчатой коробкой передач.

Кроме описанной шестиручьевой пастилорезательной машины имеются и четырехручьевые машины, которые не получили широкого распространения.

Зефироотсадочная машина. Предназначена для формования половинок зефира осадкой на поверхность лотков.

Машина состоит из следующих основных узлов и механизмов (рис. 6.11,а): бункера 3, дозировочно-отсадочного механизма 2, цепного конвейера 1, приводного механизма 5 и станины 6.

Цепной конвейер представляет собой две параллельно расположенные бесконечные цепи с шагом t = 35 мм. Для фиксирования положения лотков на цепи предусмотрены звенья с упорами. Во время отсадки зефира на лоток конвейер имеет равномерное движение. В момент прохождения стыков двух лотков под зубчатыми наконечниками дозировочно-отсадочного механизма конвейер получает ускоренное движение.

Рис. 6.11. Зефироотсадочная машина:

а - общий вид, б - принципиальная кинематическая схема привода дозировочно-отсадочного механизма

Машина приводится в движение от электродвигателя через клиноременную передачу и дисково-колодочный вариатор скоростей.

Загрузочный бункер выполнен из алюминиевых листов. Для обогрева зефирной массы в процессе отсадки бункер снабжен водяной рубашкой. Температура массы контролируется термометром 4.

В нижней части бункера на болтах прикреплен дозировочно-отсадочный механизм (рис. 6.11,б), снабженный золотниковой коробкой 7 и золотником б, который представляет собой полый цилиндр, разделенный перегородками на шесть камер с одинаково расположенными вырезами. Золотник совершает переменное вращательное движение под углом 90° под воздействием пазового кулачка 11 через систему рычагов.

Шесть плунжеров 8 прикреплены к общей траверсе, которой сообщается возвратно-поступательное движение пазовым кулачком 10 через систему рычагов. При помощи кулисного механизма 9 можно плавно регулировать ход плунжеров 8 и тем самым обеспечивать заранее заданную дозировку порции массы, отсаживаемой на лоток. Когда плунжеры выходят из золотниковой коробки, их поверхность смачивается растительным маслом для предотвращения налипания зефирной массы.

Шесть гибких гофрированных шлангов 5 соединяют выводные штуцера золотниковой коробки с зубчатыми наконечниками 3. Подвижная каретка 4, несущая на себе рамку с закрепленными на ней зубчатыми наконечниками, совершает возвратно-поступательное движение вдоль конвейера и поперек него под воздействием торцевого 1 и цилиндрического 2 кулачков через рычажную систему с пружиной.

Залитая в бункер зефирная масса при том положении золотников, когда окна золотниковой коробки совмещены с бункером, при движении плунжеров засасывается в дозировочное цилиндры. После отхода плунжеров в крайнее заднее положение золотник поворачивается на 90°, и таким образом соединяет дозировочные цилиндры с выпускными окнами золотниковой коробки. Затем плунжеры, двигаясь вперед, выдавливают зефирную массу из дозировочных цилиндров через выпускные окна золотниковой коробки и далее через гибкие шланги и зубчатые наконечники на лоток, движущийся по конвейеру.При этом подвижная каретка с закрепленными на ней зубчатыми наконечниками совершает сложное продольно-поперечное движение, благодаря чему каждая отсаживаемая порция зефирной массы приобретает круглую форму зефира с рифленой поверхностью («ракушка»).

В конце процесса отсадки для отрыва отсаженной зефирной массы от наконечников направление скорости движения каретки резко меняется на противоположное, что достигается сжатием спиральных пружин, прикрепленных к подвижной каретке.