Оборудование для приготовления шоколадных масс

Процесс приготовления шоколадных масс очень важен, так как от качества масс зависит качество получаемого шоколада. В процессе приготовления и обработки шоколадных масс складываются вкусовые и ароматические свойства шоколада.

Схема приготовления шоколадных масс состоит из следующих операций: взвешивания рецептурных компонентов, смешивания их, измельчения, разводки маслом, гомогенизации и конширования.

Рецептурные компоненты взвешивают и смешивают в рецептурно-смесительных комплексах, которые комплектуют в механизированные поточные линии. В состав линии входят: емкости для бестарного хранения полуфабрикатов, стальные ленточные конвейеры, пятивалковые мельницы, коншмашины и сборники для хранения шоколадных масс.

По принципу действия рецептурно-смесительные комплексы можно разделить на два вида: непрерывного действия с дозированием рецептурных компонентов в потоке и периодического действия с взвешиванием и смешиванием рецептурных компонентов и непрерывной подачей массы на дальнейшую обработку. При этом сахар-песок перед дозированием может предварительно быть измельчен в сахарную пудру отдельно или вместе с другими компонентами после получения рецептурной смеси.

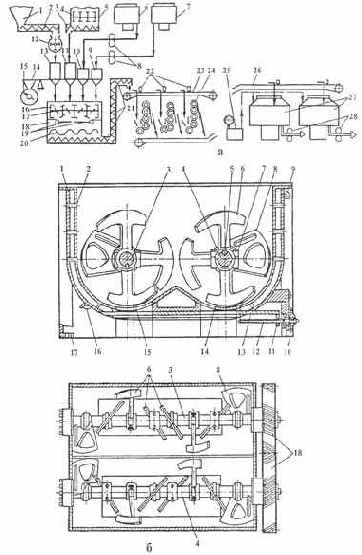

Поточная линия приготовления шоколадных масс с предварительным измельчением сахара-песка, весовым дозированием и периодическим смешиванием рецептурных компонентов. Сахар-песок (рис. 5.6,а) из бункера 1 шнеком 2 подается в молотковую дробилку 12, где измельчается в сахарную пудру, которая затем направляется в приемник 13. В приемник 11 поступает сухое молоко (или сухие сливки), подаваемые шнеком 2 из емкости 5. Перемешивающий лопастной вал 4, расположенный в емкости 5, предназначен для предотвращения зависания сыпучего продукта. Из темперирующих сборников 6 и 7 насосами 8 в приемники 9 и 10 подают жидкие компоненты: какао тертое и какао-масло. Шнеки 2, 3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 15, на платформе 14 которого установлены приемники 9, 10, 11, 13.

Взвешенные порции компонентов загружаются последовательно в смеситель 16 (сначала сыпучие, затем жидкие) вместимостью 500 л и смешиваются там в течение 10...30 мин двумя валами 17, снабженными фигурными лопастями. Валы приводятся в движение от индивидуальных электродвигателей мощностью 29,5 кВт. Емкость смесителя имеет продолговатую форму и снабжена водяной рубашкой (температура смешивания 40...45 °С). Время смешивания задается с помощью реле времени.

Масса разгружается в сборник-накопитель 18 через нижние отверстия, закрывающиеся заслонками 19. Вместимость сборника-накопителя 1000 л. Он служит для накапливания и непрерывной подачи рецептурной смеси на вальцевание.

Сборник-накопитель представляет собой ванну, снабженную водяной рубашкой и двумя мешалками 20 ленточного типа.

Рецептурная смесь выгружается из сборника-накопителя 18 системой, состоящей из двух горизонтальных и одного вертикального шнеков 21, и подается на стальной ленточный конвейер 23, связанный с группой пятивалковых мельниц 24.

В полученной рецептурной смеси содержатся крупные частицы сахара-песка, какао тертого и других компонентов. Для тонкого измельчения этих частиц (до размера менее 30 мкм) и придания шоколаду нежного и приятного вкуса рецептурную смесь один или несколько раз пропускают через многовалковые мельницы. Такая обработка называется вальцеванием, которое осуществляется исключительно на быстроходных пятивалковых мельницах.

Рис. 5.6. Поточная линия приготовления шоколадных масс с предварительным измельчением сахара-песка:

а — схема, б — смеситель

Рецептурная смесь с конвейера 23 направляется на пятивалковые мельницы 24 с помощью разгрузочных устройств 22. Параллельная установка валковых мельниц создает хорошие условия для маневрирования, особенно при использовании резервной мельницы.

Отвальцованная масса с пятивалковых мельниц собирается на ленточном транспортере 26 и загружается в одну или несколько установленных в линии ротационных конмашинах 27. В эти же машины автоматическим дистанционным дозатором 25 подаются какао-масло и разжижители.

После конширования, которое длится 4...10 ч или более, операция приготовления шоколадной массы заканчивается. Готовый продукт насосами 28 перекачивается на производственные участки.

Двухвальный смеситель - основная машина рецептурно-смесительного комплекса для приготовления шоколадных смесей. В корытообразном корпусе 1 (рис. 5.6,б) расположены два горизонтальных вала 3 и 4. Валы снабжены фигурными лопастями 6 и 8, осуществляющими интенсивное перемешивание сыпучих и жидких компонентов и пластификацию рецептурной смеси во всем объеме смесителя. Каждый вал получает вращение от зубчатой передачи 18. Косозубая передача позволяет передавать на вал значительные усилия и уменьшает производимый при вращении шум. Лопасти получают движение от вала через шпонки 5, которые крепятся в ступицах лопастей, стягиваемых болтами 7.

Теплая вода подается в рубашку смесителя по патрубкам 16, а отводится по патрубкам 9. Для увеличения жесткости рубашки смеситель снабжен стяжками 2, укрепленными между наружной и внутренней стенками корпуса. К станине смеситель крепится лапами 17.

Приготовленная рецептурная смесь выгружается из смесителя через отверстия 14 и 15, расположенные в корпусе. Для этого с пульта управления включается мотор-редуктор, который через цепную передачу поворачивает звездочку 10, закрепленную на винте 12. Вращаясь, винт перемещает гайку 11 и жестко связанную с ней пластину-заслонку 13. На рис. 5.6 показан момент, когда отверстия в корпусе открыты (заслонка находится в крайнем правом и левом положении). Отключение мотора-редуктора в крайних правом и левом положениях происходит нажатием на конечные выключатели.

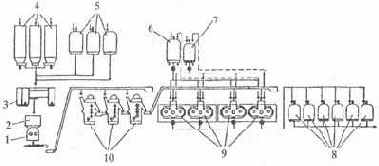

Поточно-механизированная линия производства шоколадной массы. Линия предложена фирмой «Бюлер» (Швейцария). Сахар-песок, сухое молоко (рис. 5.7) из силосов 4, какао-тертое и часть какао-масла из сборников 5 дозируются по массе в смеситель 3, установленный на весовой платформе. В смесителе компоненты тщательно перемешиваются, образуя однородную тестообразную массу температурой не выше 40°С и массовой долей жира до 28 %.

Рис. 5.7. Поточная линия приготовления шоколадных масс с предварительным измельчением сахара-песка.

Затем масса поступает в бункер 2 двухвалковой мельницы 1. В мельнице кристаллы сахара-песка измельчаются до размеров частиц клетчатки какао тертого, в результате чего фракционный состав рецептурной смеси становится однородным. Затем масса распределяется по пятивалковым мельницам 10, число которых в зависимости от производительности смеси может достигать семи. Мельницы измельчают частицы дисперсной фазы, и общая поверхность частиц становится значительно большей. На этой увеличенной поверхности адсорбируется свободное какао-масло, отчего масса становится как бы сухой. Легко комкующаяся при сжатии пальцами масса с верхних валков мельниц ссыпается и подается в коншмашины 9, где порция шоколадной массы обрабатывается длительное время. В процессе конширования в шоколадную массу из сборников б и 7 вводят вторую часть какао-масла с небольшим количеством фосфатидов.

После конширования шоколадную массу перекачивают в темперирующие сборники 8, в которых она постепенно охлаждается с 55—75 до 50—40 °С. При этой температуре и энергичном перемешивании масса хранится до последующего использования. Перемешивание предотвращает расслаивание суспензии.

Рецептурно-смесительные комплексы и поточные линии могут быть также использованы для приготовления конфетных масс на ореховой и орехово-шоколадной основе, которые применяются в качестве начинок для конфет типа «Ассорти».

Машины для конширования шоколадных масс. После многократного вальцевания и смешивания с какао-маслом готовая шоколадная масса направляется на формование обыкновенных сортов шоколада. Масса, предназначенная для изготовления десертных сортов, подвергается дополнительной обработке в коншмашинах. При коншировании улучшаются вкусовые и ароматические свойства массы и достигается полная ее гомогенизация. Коншмашины изготавливаются двух типов — горизонтальные и вертикальные.

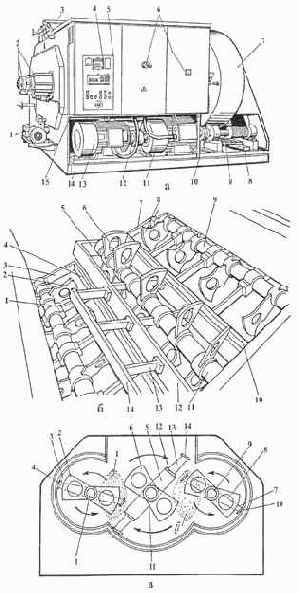

Рис. 5.8. Горизонтальная коншмашина:

а — внешний вид, б — рабочие органы машины, в — схема работы

Горизонтальная коншмашина DUC-C. Горизонтальная коншмашина DUC-C разработана фирмой «Фриссе», дочерней фирмой «Бюлер» (Швейцария). Машина (рис. 5.8,а) представляет собой трехсекционный корпус 15 сложной конфигурации, внутри которого расположены три лопастных вала 2. Под установленным на станине 14 корпусом находятся соосно соединенные между собой муфтой 12 электродвигатели 11 и 13. Вал одного электродвигателя имеет частоту вращения 750 мин-1, вал другого — 1500 мин-1. Движение валам 2 передается через муфту 10, промежуточный вал 9, ременную передачу 8 и редуктор 7. На боковой стенке корпуса расположены пульты электронного 5 и силового 6 управления. Панель управления 4 позволяет вести контроль за работой машины, выдает сообщения о неполадках, графически представляет ход процесса конширования, напоминает параметры процесса по последним 100 отработанным рецептурам и др.

Все необходимые по рецептуре компоненты поступают в машину через крышку 3. Готовая масса фильтруется и откачивается винтовым насосом 1.

На рис. 5.8,б представлены рабочие органы горизонтальной коншмашины — валы 1, 9 и 11. На валах с различным шагом и развернутые под углом к их осевым линиям установлены фигурные лопасти 2, 6 и 8. Для интенсификации процесса валы снабжены еще и рамными мешалками. На валах 1 и 9 вращаются однорядные мешалки, состоящие из лопаток 4 и 10, соединенных с валами стойками 3 и 7. Вал 11 вращает двухрядную мешалку, состоящую из лопаток 12 и 14, соединенных стойками 5 и 13.

Процесс конширования протекает следующим образом (рис. 5.8,в). Поступающие в машину компоненты интенсивно перемешиваются рабочими органами — лопастными и рамными мешалками (позиции на рис. те же, что и на рис. 5.8,в). Валы вращаются синхронно и в противоположных направлениях. При этом траектории лопастей и рамных мешалок пересекаются. В областях I и II коншируемая масса подвергается наиболее интенсивной обработке. Лопасти и лопатки сжимают, сдвигают и измельчают обрабатываемые частицы. Благодаря этому и различию в скоростях вращения наружных валов по отношению к центральному валу создаются зоны сжатия не только у стенок корпуса, но и в центре конмашины (зоны I и II).

Процесс конширования осуществляется в три этапа. На первом этапе в рецептурную смесь подают не более 1/3 жира от предусмотренного рецептурой. Происходит «сухое» интенсивное перемешивание, сопровождаемое обволакиванием всех частиц смеси жиром. В этот период двигатель работает с частотой вращения вала 750 мин-1 при значительных затратах мощности. Валы соответственно вращаются: наружные — с частотой вращения 19...30 мин-1, центральный - 9,5...20 мин-1.

Второй этап характеризуется образованием вязко-пластичной массы. На этом этапе рабочим органам приходится преодолевать наибольшее сопротивление. Коншмашина работает с наибольшей мощностью. При этом из массы испаряется влага. По мере обезвоживания и нагревания рецептурная смесь размягчается. Затрачиваемая мощность несколько снижается, а частота вращения валов увеличивается.

Третий этап характеризуется образованием жидкой рецептурной массы. Весь жир, предусмотренный рецептурой, равномерно распределяется во всем объеме. Валы вращаются с максимальной скоростью. В этот период электродвигатель работает с частотой вращения 1500 мин-1, а валы вращаются соответственно: наружные — с частотой вращения 38...60 мин-1, центральный — 19 мин-1.

По заданной программе валы периодически изменяют направление вращения на обратное.

В процессе конширования вследствие образования большой свободной поверхности для удаления влаги и летучих кислот происходит интенсивное образование вкуса и аромата шоколада.

Конструкция и режим работы машины позволяют значительно сократить время конширования. При полезной вместимости (по массе) 1000...9000 кг установленная мощность составляет 100...460 кВт.

Вертикальные ротационные коншмашины. Существует ряд типов ротационных машин, в которых масса обрабатывается за 6...12 ч.

Ротационная машина периодического действия (рис. 5.9,а) состоит из цилиндрической емкости с водяной рубашкой, внутри которой расположены перемешивающие и измельчающие рабочие органы, способствующие интенсивной аэрации шоколадной массы.

На постаменте 1 установлена емкость 12 с водяной рубашкой 11. Внутри емкости расположена гранитная конусная чаша 6, внутри которой вращаются три подвесных гранитных конуса 5. Наружной поверхностью конусы обкатывают внутреннюю поверхность конической чаши. Сила прижатия конусов к чаше, а следовательно, и зазор между ними регулируется.

В ванне, образованной кольцевым пространством между гранитной чашей 6 и емкостью 12 машины, совершают планетарное вращательное движение три фасонные мешалки 7. Внутренняя поверхность корпуса непрерывно очищается ножом 8.

Порошкообразная шоколадная масса после вальцевания загружается в ванну коншмашины сверху, через патрубок 10, перемешивается фасонными мешалками 7 при температуре 50...60 °С, постепенно переходя из порошкообразного в пастообразное состояние.

После этого в машину согласно рецептуре подают какао-масло, разжижители и штурвалом 2 открывают заслонку 3, соединяющую ванну корпуса с внутренним пространством гранитной чаши. Принудительную циркуляцию шоколадной массы в чаше обеспечивает шнек 16, расположенный на вертикальному валу 17. Попадая в за зор между вращающимися конусами и чашей, шоколадная масса обрабатывается.

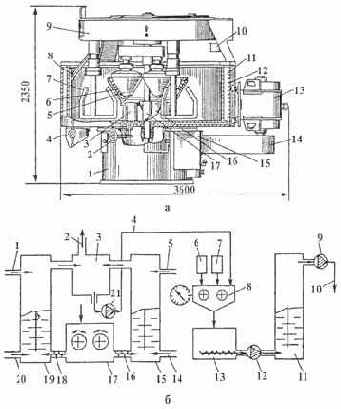

Рис. 5.9. Вертикальные коншмашины:

а — ротационная однокамерная; б — трехкамерная

Привод рабочих органов осуществляется от электродвигателя 13. Через ременную передачу 14 и редуктор 15 вращательное движение получает вертикальный вал 17, от верхнего конца которого, расположенного в планетарном редукторе 9, приводятся в движение конусы 5, лопасти 7 и нож 8.

Готовая шоколадная масса выгружается через разгрузочное устройство 4, которое закрывается задвижкой.

Машина снабжена пультом управления, на котором расположены приборы показывающие нагрузку электродвигателя, температуру массы и степень закрытия заслонки 3.

На ротационных машинах этих типов возможно конширование «густых» масс с содержанием какао-масла 24...26 %. При «сухом» коншировании обработка масс происходит быстрее, в результате чего достигается экономия какао-масла.

Вертикальная трехкамерная машина непрерывного действия осуществляет двухстадийное («сухое» и обычное) непрерывное конширование. Процесс конширования проводится в единой закрытой системе, в условиях интенсивной механической обработки шоколадной массы в тонком слое при высоких скоростях, непрерывной подачи и удаления воздуха. При этом технологический режим задается и поддерживается автоматически.

В процессе непрерывного «сухого» конширования изменяется структура дисперсной системы. На ее изменение затрачивается основная часть механической работы, которая в обычных коншмашинах превращается в тепловую энергию. Благодаря использованию высоких скоростей и нагреванию, воздействующих на тонкий слой обрабатываемой массы, ускоряются все процессы, протекающие при коншировании. Для более эффективной обработки в шоколадную массу добавляют поверхностно-активные вещества, которые вводят в количестве 0,1 % через патрубки, расположенные в верхней части смесителей. Консистенция шоколадной массы при этом изменяется, ее вязкость резко снижается, и масса свободно вытекает в промежуточный сборник.

Вертикальная трехкамерная коншмашина (рис. 5.9,б) состоит из сборника для приема провальцованной шоколадной массы, двух вертикальных цилиндров-смесителей для сухого конширования, промежуточного сборника, связанного трубопроводом с насосом и весовым дозатором, индивидуальных дозаторов, гомогенизатора и пульта управления.

Коншмашина работает следующим образом. Провальцованная шоколадная масса, содержащая до 27 % жира, непрерывно поступает ленточным конвейером в приемник 17, снабженный двумя мешалками с индивидуальными приводами. Затем шнековые дозаторы 16 и 18 направляют ее в вертикальные смесители 15 и 19, в которые по патрубкам 14, 20 подается кондиционированный воздух, а по трубопроводам 1 и 5 вводится лецитин. Смесители 15 и 19 работают одновременно и перемещают шоколадную массу снизу вверх. Смесители оборудованы лопастными мешалками и индивидуальными электродвигателями. В каждом смесителе по периметру его внутренней кольцевой поверхности закреплены направляющие (сбрасыватели), расположенные по спирали шестью ярусами (по четыре направляющих в каждом).

После введения в смесители 15 и 19 небольшого количества лецитина вязкость шоколадной массы снижается и она поступает в промежуточный сборник 3. Здесь воздух отделяется и через патрубок 2 выбрасывается в атмосферу. Из сборника 3 шоколадная масса перекачивается по трубопроводу 4 в дозатор периодического действия 8, сблокированный с автоматическими циферблатными весами «Рапидо». С помощью индивидуальных дозаторов 6 и 7 в него последовательно поступает задаваемое по рецептуре количество какао-масла или жира, эмульгаторов (ПАВ) или ароматизаторов, а затем насосом 21 из промежуточного сборника 3 периодически подается очередная порция шоколадной массы.

С помощью весового дозатора 8 и индивидуальных дозаторов 6 и 7 можно автоматически согласно задаваемому режиму и рецептуре провести операцию разведения и получить окончательный состав шоколадной массы. С помощью мешалки, специального скребка и трех загрузочных отверстий в весовом дозаторе осуществляется перемешивание, загрузка и зачистка. Затем шоколадная масса поступает в промежуточный сборник 13, откуда насосом 12 перекачивается в гомогенизатор 11, в котором заканчивается вторая фаза конширования. После обработки в гомогенизаторе готовая шоколадная масса насосом 9 по трубопроводу 10 перекачивается на участок переработки или для хранения в емкости (сборники), оборудованы мешалками и водяными рубашками.

Температурный режим конширования регулируется с помощью подогретой или холодной воды, подаваемой в рубашки отдельных машин и трубопроводов.

Все параметры технологического процесса (температура воды и воздуха, его расход) задаются, фиксируются и регулируются с помощью программируемой системы и пульта управления, оборудованного пневмосхемой, сигнальными лампами, акустическими сигналами, стоповыми и пусковыми кнопками, контрольно-измерительными приборами.

При эксплуатации коншмашины обеспечиваются высокая точность соблюдения рецептуры, достигается экономия дорогостоящего сырья и стабильное качество готового продукта.

Основные преимущества вертикальной трехкамерной коншмашины, кроме высокой производительности (до 1,0...1,3 т/ч) и непрерывности процесса, снижение производственной'площади и массы оборудования на 50 %, уменьшение удельной нагрузки на перекрытия (до 5...18 кПа), сокращение расхода электроэнергии по 50...70 кВт/ч на 1 т десертной шоколадной массы, пара и воды — на 40 % по сравнению с горизонтальными четырхкорытными коншмашинами.

Одновременно за счет автоматизации процесса, снижения тепловыделения и отвода отработанного воздуха улучшаются условия труда работающих. Одна трехкамерная машина может заменить шесть — восемь вертикальных ротационных коншмашин.

Автоматические машины для темперирования шоколадных масс. Во избежание выделения кристаллов жира и сахара на поверхности шоколадных изделий («поседения» шоколада) массу перед формованием подвергают темперированию — охлаждению при одновременном энергичном перемешивании. Для этой цели применяются автоматические шнековые темперирующие машины. Шоколадная масса выходит из машины с температурой 31...32 °С, при которой она хорошо формуется.

Темперирующие машины бывают с горизонтальной и вертикальной камерой, которые имеют две, три или четыре зоны охлаждения. Перемещаясь по зонам, шоколадная масса охлаждается до 30 °С при непрерывном перемешивании. Это обеспечивает переход какао-масла из неустойчивых форм в стабильную и предотвращает жировое «поседение» глазури.

Трех- и четырехзонные машины по принципу действия и устройству одинаковы, но различаются системой охлаждения. Процесс темперирования глазури в этих машинах происходит непрерывно, в очень тонком слое и при интенсивном перемешивании. Каждая частица шоколадной массы, прежде чем она выйдет из камеры темперирования, проходит большой путь и приобретает требуемую по условиям процесса температуру. Благодаря специальным устройствам (контактным термометрам и электромагнитным клапанам, регулирующим поступление охлаждающей воды в каждую зону) в темперирующих машинах автоматически поддерживается заданная температура.

Рис. 5.10. Темперирующая машина с четырехзонной горизонтальной камерой.

Производительность машин можно изменять в широких пределах с помощью бесступенчатого вариатора скорости. Перемешивающий орган — шнек создает давление, обеспечивающее перемещение оттемперированной массы по трубопроводу на расстояние до 25 м.

Темперирующая машина с четырехзонной горизонтальной камерой. Машина (рис. 5.10) состоит из приемной воронки, цилиндрической горизонтальной камеры, пульта управления, привода и системы трубопроводов.

В горизонтальном цилиндре, разделенном на зоны 1, находится пятизаходный шнек, который приводится в движение от электродвигателя 4 через вариатор скорости 3 и горизонтальный вал 2. От вала через систему цепных и зубчатых передач движение передается вертикальному валу, очищает стенки воронки 7 от шоколадной массы. Торец горизонтального цилиндра снабжен переходной камерой 16. Камера снабжена крышкой 15 со сливным патрубком, который закрывается задвижкой, а также двумя патрубками, перекрываемыми кранами 12 и 14. По вертикальной трубе 13, минуя кран 14, глазурь поступает в глазировочный агрегат, а по трубе 9, минуя кран 12, возвращается обратно в воронку 7.

На пульте управления 10 установлено четыре (соответственно для каждой зоны) электроконтактных манометрических термометра 11, связанных капиллярными трубками с датчиками 17.

Машина работает следующим образом. Шоколадная масса температурой 40...45 °С загружается в приемную воронку. Благодаря перемешиванию и холодной воде, подаваемой в рубашку 5 воронки, температура ее постепенно снижается. Из воронки масса захватывается пятизаходным шнеком и перемещается по внутренней поверхности цилиндрического корпуса. За счет небольшой высоты (2...5 мм) витков шнека масса тонким слоем распределяется в кольцевом пространстве между шнеком и корпусом.

Последовательно проходя через зоны, в рубашки которых непрерывно подается холодная или подогретая вода, масса приобретает нужную температуру.

Между зонами горизонтальной части машины расположены кольцевой формы датчики 17, которые передают сигнал о величине температуры термометрам пульта управления. Термометры имеют две стрелки: черную — показывающую и красную — установочную. Черные стрелки термометра показывают температуру глазури, выходящей из соответствующей зоны, или температуру циркулирующей воды. Красные стрелки, сблокированные с реле и электромагнитными клапанами, позволяют устанавливать и автоматически поддерживать температуру на заданном уровне.

Температура воды, поступающей в темперирующую машину, равна 13...16 °С.

Наличие в водяной коммуникации предохранительного вентиля предотвращает повышение давления в системе.

В каждую зону темперирующей машины вода может подаваться из основной распределительной магистрали двумя путями: непосредственно из нее или через электромагнитный клапан. В последней зоне и в трубопроводе, подающем массу на формование, циркулирует вода постоянной температуры.

Производительность темперирующих машин до 750 кг/ч.

При работе на автоматических темперирующих машинах приемную воронку следует заполнять шоколадной массой и пополнять ее, поддерживая постоянной уровень массы.

По окончании работы массу сливают, освобождая воронку, цилиндр, возвратную трубу и трубопроводы, по которым шоколадная масса перекачивается на формование.

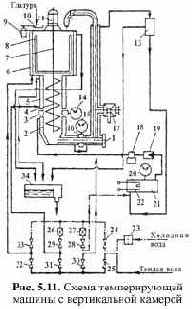

Темперирующая машина с вертикальной камерой. Машина (рис. 5.11) состоит из приемной емкости, двухзонной вертикальной камеры, возвратной трубы, системы водяных коммуникаций и пульта управления.

Приемная емкость 6 снабжена водяной рубашкой, в которую через вентили 32 и 33 может подаваться холодная или теплая вода. Внутри емкости на валу 7 укреплена рамная мешалка 8, которая приводится во вращение от электродвигателя-редуктора 11. На валу 7 крепится также шнек 4, который проходит через зоны 5 и 2 машины. В конце первой зоны установлен датчик 3, а в конце второй зоны датчик 16.

Датчики передают сигналы термометрам 14 и 15, показывающим температуру шоколадной массы в конце зоны.

Машина снабжена бачком-смесителем 21, в который подается горячая вода, и вода, поступающая из второй зоны через переливной бачок 13. В случае необходимости по сигналу, поступающему от термометра 20, включается нагреватель 22. Из смесителя вода подается во вторую зону насосом 18 через обратный клапан 19.

Холодная вода поступает в зоны темперирующей машины через фильтр 23 и вентиль 24. В первую зону холодная вода поступает через автоматический клапан 26 и вентиль 29, а во вторую зону — через автоматический клапан 27 и вентиль 28.

Автоматические клапаны пропускают холодную воду по сигналам, поступающим от термометров 14 и 15.

Перед пуском машину прогревают, для чего в водяной коммуникации предусмотрено ручное управление. Через открытый вентиль 25 теплая вода поступает в рубашку приемной емкости зоны машины при открытых вентилях 30, 31 и 32. Вентили 24, 28 и 33 при этом закрыты. Вода из зон сливается в бак 34.

После прогревания в машину подают шоколадную массу, которую предварительно фильтруют через сетку 10, приводимую в колебательное движение от электродвигателя-вибратора 9. Если температура шоколадной массы выше 50 °С, то в рубашку емкости через вентиль 33 вручную подают холодную воду. Если температура понизилась, то через вентиль 32 в рубашку направляют теплую воду. Из емкости масса последовательно проходит через все зоны машины, темперируется и шнеком 4 подается в трубопровод, откуда через кран 17 она направляется на формование. Если в данный момент масса не нужна, то по трубе 12 она возвращается в приемную емкость 6.

По окончании работы шоколадную массу сливают через отверстие, расположенное в торце горизонтальной трубы, открывая заслонку 1.