Оборудование для прессования какао тертого и производства какао-порошка

§ 5. Оборудование для прессования какао тертого и производства какао-порошка

Для выработки шоколадных изделий требуется большое количество какао-масла, которое получают, прессуя какао тертое на гидравлических прессах. Твердый остаток (какао-жмых), образующийся после прессования, перерабатывают в товарный или производственный какао-порошок.

Выход масла составляет 44...47 % от массы какао тертого. При этом в какао-жмыхе остается 10,5...17 % жира. Выход какао-масла, т.е. его количество, отжимаемое прессованием, при одинаковых условиях ведения процесса может колебаться и зависит главным образом от содержания жира в исходном продукте.

При получении какао-масла прессованием на полуавтоматических и автоматических прессах необходимо иметь в виду, что стабильность их работы и получаемые результаты зависят от вязкости, содержания влаги и степени измельчения какао тертого, температуры, продолжительности вымешивания и процесса прессования, конечного давления, достигнутого при прессовании, от способа и характера препарирования, а также содержания в какао тертом какаовеллы.

Таким образом, важную роль в производстве какао-порошка играет не только сам процесс прессования, но и вся технологическая подготовка полуфабриката - какао тертого к процессу прессования.

При тонком измельчении какао тертого стенки клеток, в которых находится какао-масло, полностью разрушаются. Очень важно, чтобы содержание влаги какао тертом не превышало 1,5...2,5 %. В результате многочасового вымешивания и нагревания какао тертого до 85—90 °С снижается содержание влаги, уменьшается его вязкость и облегчается отделение какао-масла. Продолжительность прессования может быть значительно сокращена при использовании какао тертого с содержанием влаги не выше 1,2...1,5 %.

Из какао тертого с более высоким содержанием жира, (более 1...1,5 %), тонко измельченного, полученного из хорошо обжаренных какао-бобов и прошедшего процесс препарирования, масло извлекается прессованием легче.

При прессовании обычно наблюдаются небольшие колебания количества какао тертого, загружаемого в пресс, и неодинаковое содержание жира в жмыхе, извлеченном из различных чаш пресса (отклонение от средней величины составляют ±1,2...2,6 %).

Полученный после прессования какао-жмых измельчают и получают какао-порошок.

Гидропрессовые установки. В кондитерской промышленности применяются гидропрессовые установки, которые состоят из гидравлического пресса (вертикального или горизонтального), дозатора какао тертого, гидравлического насоса высокого давления и пульта управления. Установки с горизонтальным прессом дополнительно снабжают устройствами для приема и транспортирования какао-жмыха.

Гидравлический пресс обычно имеет 3, 6, 12, 14 или 22 рабочие камеры (чаши), расположенные друг над другом (вертикальный пресс) или одна за другой (горизонтальный пресс). Рабочая камера представляет собой цилиндр, закрытый с торцов фильтрующими элементами, один из которых может входить внутрь, создавая

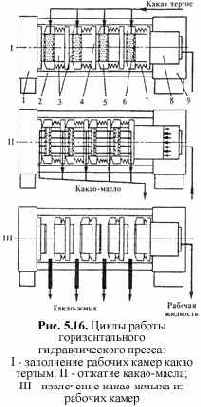

Рабочие камеры (рис. 5.16) располагаются между боковой плитой 1 и гидравлической камерой 9, которые соединяются двумя или тремя траверсами (стяжками) 2.

При работе горизонтального пресса осуществляются три последовательных цикла (I, II, III). Первый цикл — заполнение чаш 5 пресса какао тертым.

При этом прессовые столы 4, на торцевой поверхности которых закреплены сетчатые фильтры 6, прижаты к чашам 5, внутрь которых под давлением поступает определенный объем какао тертого.

После заполнения чаш пресса начинается второй (II) цикл — прессование. Рабочая жидкость поступает в камеру 9 плунжера 8 пресса, и он, двигаясь вперед, действует на прессовые столы, в результате чего находящееся в чашах какао тертое с большой силой сдавливается с двух сторон. Отпрессованное какао-масло проходит через сетки фильтров и выводится из пресса.

Затем наступает третий цикл (III) - разгрузка пресса и подготовка его к заполнению.

Гидравлическая система возвращает плунжер 8 пресса в первоначальное положение. Отжимные цилиндры, сдавливая пружины 7 пресса, вводят пуансоны 3 прессовых столов в чаши и выталкивают из них жмых, который падает вниз и выводится из пресса разгрузочным устройством. После снятия давления в отжимных цилиндрах чаши и прессовые столы вновь принимают положение, обеспечивающее возможность заполнения пресса какао тертым.

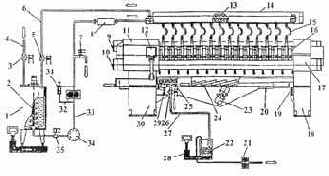

Рис. 5.17. Гидропрессовая установка ННР 14/1 с горизонтальным 14-чашечным прессом

Процесс извлечения какао-масла осуществляется при температуре 90... 100 °С. Для поддержания этой температуры прессовые столы обогревают паром давлением 0,2...0,25 мПа. Пар подводится по гибким металлическим шлангам.

Гидропрессовая установка ННР 14/1 с горизонтальным 14-чашечным п р е с с о м. Гидропрессовая установка ННР 14/1 (рис. 5.17) предназначена для отжатия какао-масла из какао тертого. Она состоит из следующих основных частей: темперирующего сборника 1 с перемешивающим устройством 2, фильтра 34, расходомера 8 какао тертого, трубы-коллектора 14, гидравлического пресса, виброконвейера 20, сборника 22 для отпрессованного какао-масла, установленного на весах 28, пульта управления 12, гидравлического насоса высокого давления и двух шестеренных насосов 32 для какао тертого и 21 для какао-масла.

Гидравлический пресс включает четырнадцать рабочих камер (чаш) 16, расположенных между двумя боковинами 11 и 17 и соединенных колоннами-стяжками 9 и 10. В боковине 11 находится гидравлический цилиндр, который выдвигаясь из боковины, создает давление в чашах, благодаря чему начинается процесс отжатия. Опорами 30 и 18 пресс крепится к полу. Чаши пресса обогреваются паром.

Технологический процесс прессования происходит следующим образом. По трубе 4 при открытом пневматическом клапане 3 какао тертое поступает в сборник 1, снабженный паровой рубашкой и нагревается при перемешивании до температуры 100...115 °С. Подогретое какао тертое через кран 35 и фильтр 34 по трубе 33 закачивается шестеренным насосом 32 в обогреваемую трубу-коллектор 14, разделенную перегородкой 13 на две части.

По гибким шлангам 15 какао тертое заполняет чаши 16 пресса. Количество какао тертого контролируется расходомером 8. После полного заполнения чаш, насос 32 продолжает закачивать какао тертое в трубу-коллектор. Благодаря этому начинается процесс отжатия какао-масла и в каждую чашу подается больший объем какао тертого, чем геометрическая вместимость чаши. При дальнейшем увеличении давления подача какао тертого уменьшается за счет того, что открывается пружинный клапан 31. При необходимости открывается пневматический клапан 5, установленный на возвратной трубе 6. Эта магистраль используется для прогрева и очистки всех трубопроводов, в качестве теплоносителя используется какао тертое. Наличие какао тертого в трубе 33 определяют с помощью крана 7.

Во время прессования какао-масло из каждой чаши собирается в желоб 25 и по трубе 27 через пневмоклапан 26 собирается в сбор-нике 22, установленном на весах 28. После отжима заданного количества какао-масла процесс прессования прекращается, чаши пресса освобождаются от дисков 24 какао-жмыха, которые поступают на виброконвейер 20. Последний опирается на пружинные стойки 19 и 29. Виброконвейер совершает колебательное движение от мотора-вибратора 23. Затем какао-жмых выводится из-под пресса и поступает на измельчение.

Оборудование для производства какао-порошка. Полученный после прессования какао-жмых перед дроблением должен быть охлажден до 30...35 °С, иначе при размоле будет выделяться расплавленное какао-масло, которое замажет рабочие органы оборудования.

Какао-жмых измельчается в две стадии. С помощью зубовалковых мельниц на первой стадии получается грубое, предварительное измельчение, и с помощью агрегатов, снабженных молотковой или штифтовой дробилкой и устройств для механической, воздушной или комбинированной (механической и воздушной) сепарации какао-порошка получается тонкое, окончательное измельчение.

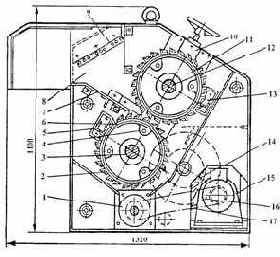

Зубовалковая мельница 95/1 с одной парой валков. Валки мельницы (рис. 5.18) вращаются с одинаковой скоростью. Блок жмыха поступает в мельницу через щель 8, которая ограничена снизу наклонной поверхностью 7, а сверху - ограждающей решеткой 9.

Жмых захватывается выступающими зубьями 2 вращающихся валков 6 и И. Валки набираются из дисков, закрепленных на валках 3 и 12. Диски соединяются тремя стяжками 4. Привод валка 6 осуществляется от электродвигателя — редуктора 15 через зубчатые передачи 16 и 14. Верхний валок 11 приводится в движение от нижнего через зубчатую передачу.

Жмых, попадая в зазор между валками, раздавливается зубьями, рассыпаясь на различные куски, которые падают вниз и попадают в шнек 1. Последний выводит их из мельницы. Шнек приводится в движение от электродвигателя — редуктора 15 цепной передачей 17.

Рис. 5.18. Зубовалковая мельница 95/1 с одной парой валков

Оптимальный зазор между валками устанавливают путем перемещения верхнего валка 11 с помощью регулировочного устройства 10. Перед пуском дробилки проверяют правильность расположения и надежность гребенок 5 и 13, служащих для зачистки пространства между зубьями дисков.

Размольный агрегат SCR с теплообменником «труба в трубе» фирмы «Бюлер» (Швейцария). Предназначен для измельчения гранул какао-жмыха в какао-порошок. Агрегат (рис. 5.19) состоит из дезинтегратора 12, трубчатых охладителей порошка 14 и воздуха 9, циклона-осадителя 4 и вентилятора 2.

Гранулы какао-жмыха через вибродозатор 7 проходят отделитель ферропримесей 6 и через роторный шлюзовой затвор 13 поступают в дезинтегратор 12. Последний имеет два штифтовых ротора, вращающихся навстречу друг другу. Роторы снабжены отдельным приводом. Частота вращения одного ротора регулируется преобразователем частоты, другого - с помощью съемных шкивов клиноременной передачи. Относительная скорость между роторами возможна в пределах 120-240 м/с.

Полученный в результате измельчения какао-порошок температурой около 100 °С поступает в охладитель 14, представляющий собой теплообменник «труба в трубе». Охлажденный какао-порошок осаждается в циклоне-осадителе 4, из которого выгружается роторным шлюзовым затвором 3. Очищенный воздух из циклона-осадителя 4 отсасывается вентилятором 2 и после охлаждения в трубчатых охла дителях 10 и 9 нагнетается в дезинтегратор 12.

Таким образом воздух движется по замкнутой системе без выброса в окружающую среду. В агрегате предусмотрена система автоматической очистки трубчатого теплообменника. Шлюзы 1 и 11 служат для ввода очищающего устройства, а шлюзы 5 и 8 для его удаления из теплообменника.

Рис. 5.19. Размольный агрегат SCR для какао-порошка с теплообменником «труба в трубе»

Теплообменник охлаждается рассолом (11%-ный хлорид кальция температурой от -4 до +1 °С), трубы покрыты теплоизоляцией. Для поддержания постоянного расхода

Вся система работает под разрежением, поэтому пыли при работе агрегата не образуется и потери какао-порошка минимальные. На агрегате получают какао-порошок высокого качества.

Производительность агрегатов составляет 1000...3000 кг/ч.

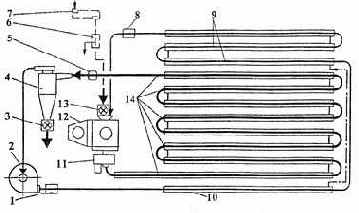

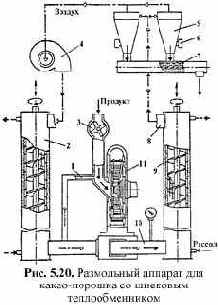

Размольный агрегат со шнековым теплообменником. Показан на рис. 5.20. Предварительно измельченный до размера кусков 8... 12 мм какао-жмых подается питателем 3 в дисмембратор 11. Горячий какао-порошок, полученный в результате измельчения кусков ударами штифтов, подхватывается воздухом и по трубе 10 направляется к теплобменному аппарату 9, который представляет собой «трубу в трубе» со шнеком внутри. В кольцевом пространстве между трубами течет 11 %-ный раствор хлорида кальция температурой минус 14 °С. В этом теплообменнике температура какао-порошка снижается до 16 °С. Охлажденный какао-порошок по воздуховоду 8 направляется в циклоны 5 с вибраторами 6. В них частицы какао-порошка опускаются вниз и поступают в шнек 7, который направляет порошок к фасовочным машинам.

Из циклонов воздух засасывается вентилятором 4 и затем нагнетается во второй теплообменный аппарат 2. Здесь температура воздуха снижается до 10 °С. Большая часть воздуха из теплообменного аппарата поступает в первый теплообменник 9, а меньшая часть — в дисмембратор.

Количество поступающего в дисмембратор воздуха регулируется заслонкой 1.

Какао-порошок, изготовленный на том или ином агрегате, обычно фасуют на какаофасовочных машинах, описание которых приведено в главе 11.

Контрольные вопросы

1. Из каких основных стадий состоит производство шоколадки и какао-порошка?

2. В чем особенность воздушно-очистительных и дробильных машин для какао-бобов и какао-крупки?

3. Какие агрегаты применяются для получения какао-тертого?

4. Какое оборудование входит в поточную линию изготовления шоколадных масс с предварительным измельчением сахара-песка?

5. Как устроены и работают горизонтальные и вертикальные коншмашины?

6. Как устроены и работают темперирующие машины для шоколадных масс?

7. Каким образом в шоколадоформирующих агрегатах изменяют массу порции шоколада, отливаемой в форму?

8. Из каких основных операций складывается приготовление шоколадных изделий с начинкой?

9. Из каких циклов состоит работа горизонтального гидравлического пресса?

10. Как устроен размольный агрегат для какао-порошка?